解决方案:

①涂布前对基材进行静电消除。

②调整干燥条件(温度、风速等)。

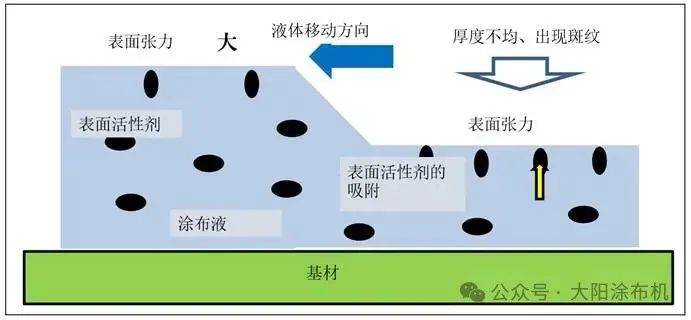

③调整涂布液表面活性剂浓度。

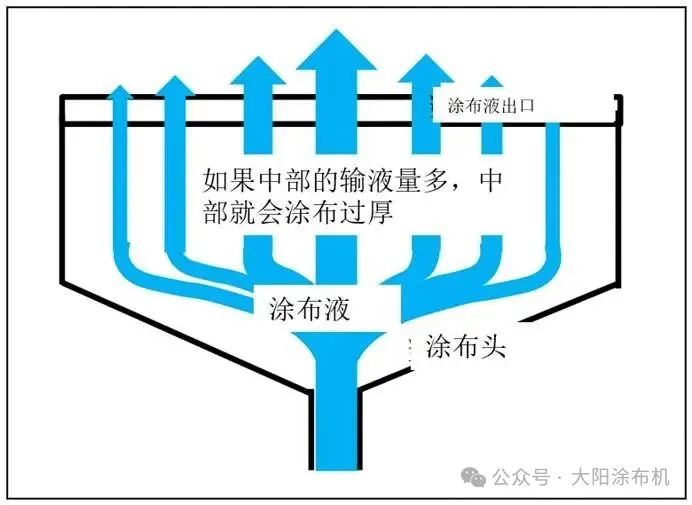

④增加供液点数量或优化供液位置。

03

条状弊病

涂层中出现于与基材运行方向垂直、平行或不规则的条带状缺陷。

产生原因:

①涂层在运行过程中,与导辊或者某种固定的硬物接触,受到表面损伤。

②涂布液中内存在异物,在涂布液输送或铺展过程中涂层层流状态受到破坏,形成了条状类弊病。

③基材表面存在异物。

④涂布液的黏度和表面张力高,与涂布条件(涂布间隙、车速)不匹配时产生类似于灯芯绒状均匀的竖向条道。

⑤设备机械振动或抖动导致涂布不稳定造成。

解决方案:

①过滤涂布液中异物。

②使用粘辊或表面处理去除基材表面的异物。

③调整涂布速度和涂布液黏度。

④保证设备稳定性。

04

凹陷

涂层表面形成不规则凹陷区域。

产生原因:

①基材表面异物引发凹陷。

②基材局部润湿不良区域同时成为凹陷与凹痕起点。

③涂布液内混入异物触发凹陷形成。

解决方案:

①清洁基材表面。

②提高基材的润湿性。

③对涂布液进行脱泡处理。

④降低涂布液表面张力。

05

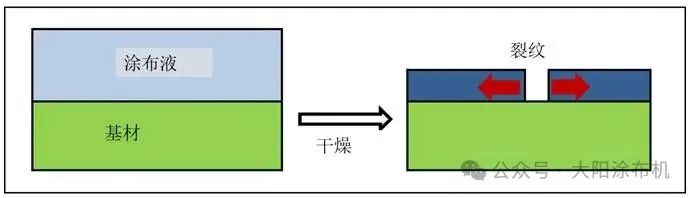

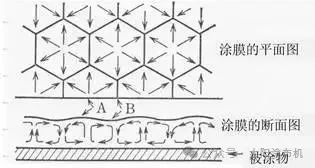

龟裂

涂层表面出现纵横交错裂纹的缺陷。

产生原因:涂层内应力大于涂膜内聚力

解决方案:

①提高粘合剂分子量。

②添加增塑剂。

③减少填料的重量(或比例)。

④降低干燥速度。

06

异物

异物颗粒嵌入涂层形成凸点或凹坑。

产生原因:

①混入涂布液中的灰尘。

②粒子分散不充分。

③带有正负电荷等异种材料的凝聚物。

④因涂布液存放时间产生的凝聚物。

解决方案:

①避免使用浓稠材料或形成局部浓度过高区域。

②维持适宜pH值并充分搅拌。

③避免施加剪切力。

④消除毛刺。

⑤涂布前通过过滤去除异物。

07

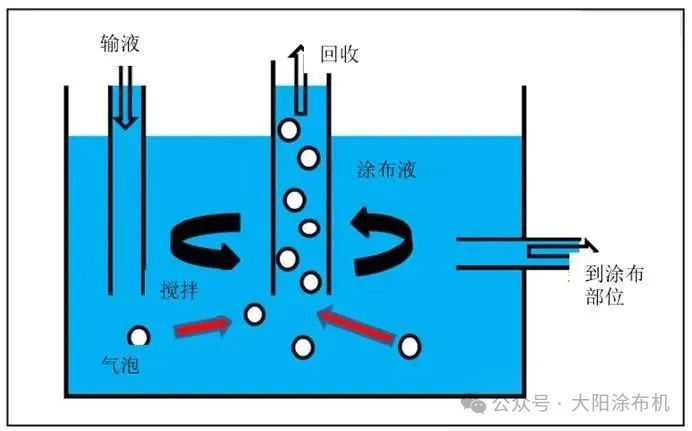

气泡

涂层中出现的封闭型或开放型的球形空腔。

产生原因:

①在涂布液制备或输送中带入空气。

②烘箱高温和挥发性溶剂情况下,涂层温度接近涂布液沸点,形成溶剂蒸汽气泡。

③涂布液在涂布工位溶解气体达到饱和状态,在烘箱高温下膨胀。

解决方案:

①机械消泡法(如超声波、离心力等)。

②化学消泡法(添加消泡剂)。

08

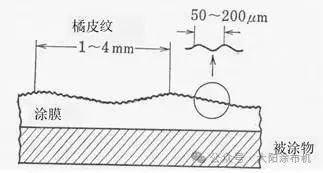

橘皮

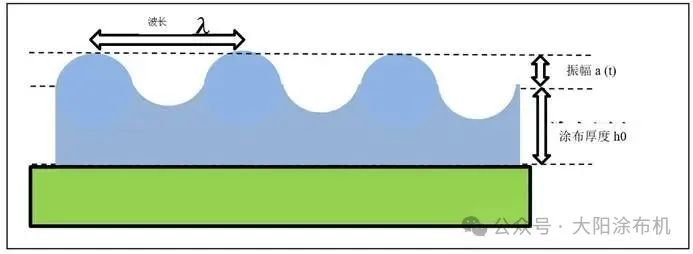

涂层表面都发生有类似橘子表面的凹凸。

产生原因:

干燥过程中涂布液因贝纳尔空穴(一种热对流涡流)引发表面流动,形成凹凸形态并在固化时被直接保留。

解决方案:

①改变干燥条件(如调整干燥温度等)。

②精确控制涂布液用量。

09

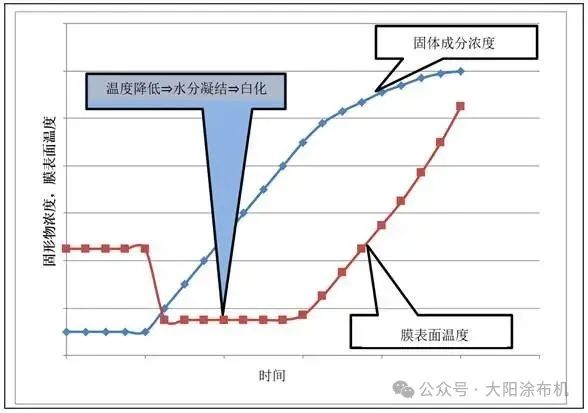

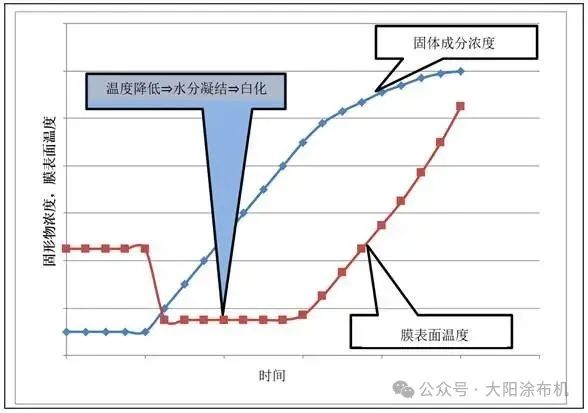

白化现象

干燥后涂层表面呈现白色浑浊,可能全面或部分发生。

产生原因:

①涂布液相分离(尤其在混合溶剂体系中易发)。

②水分影响

干燥空气中水分冷凝致表面粗糙;

水分渗入涂层(乳胶膜对此高敏感)。

③表面有微裂纹等缺陷。

白化发生的机制

白化发生的机制

解决方案:

①改变溶剂组成。

②缓慢干燥(如添加少量高沸点溶剂)。

③降低干燥空气的湿度。

10

粘合不良

涂层与基材之间或涂层内部各层之间的结合力不足,导致涂层出现局部或整体脱离基材。

产生原因:

①表面活性剂在涂布干燥过程中分布不均,粘合恶化的程度因表面活性剂的种类和量而异。

②干燥条件和热处理也可能导致粘合不良。

解决方案:

①筛选与基材相容性更高的表面活性剂。

②采用梯度升温干燥(如分段控温),降低表层过早固化风险。

11

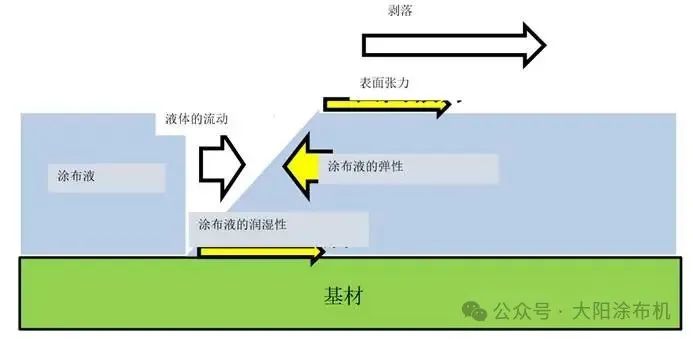

空气刮蹭

湿涂层在烘箱中与空气刮擦,在表面形成的不规则“擦伤”。

产生原因:

①基材在传输过程中张力控制不稳定或低张力控制,导致基材振动与高速气体产生刮擦。

②喷嘴位置不精确。

③基材受热发生卷曲变形。

④悬浮干燥箱中,上下箱体气压不平衡,导致基材运行不稳定与喷嘴碰撞。

解决方案:

①实施稳定的张力控制。

②确保所有喷嘴精确处于同一中心线上(精度在制造商规定范围内)。

12

褶皱

基材收缩引起涂层形成小脊或沟槽。

产生原因:

基材在高温下变软引起的永久变形。

解决方案:

①在基材表面预涂耐高温涂层。

②更换更为合适的基材。

13

干燥带

由于干燥速率的差异或者空气喷射引起的涂层表面的扰动。

产生原因:

撞击基材上的空气在整个基材面上分布不均。

解决方案:

①降低风速(即降低烘箱起点恒速率干燥阶段的干燥速率)。

②增加涂布液的黏度。

14

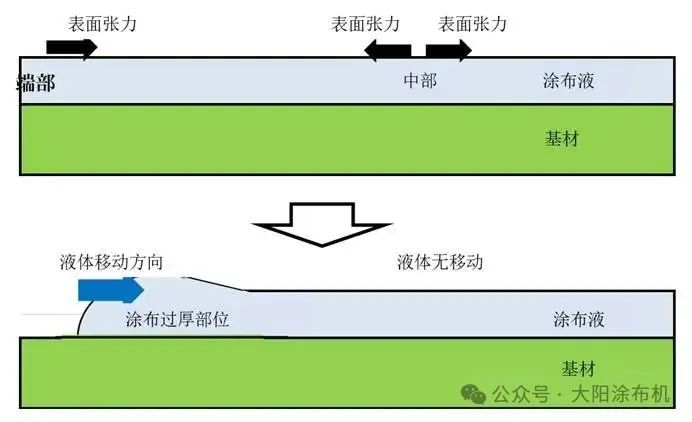

流挂

涂层在水平或垂直方向上发生流动和滴落。

产生原因:

干燥风速过小,干燥速度过慢。

解决方案:

①增加涂布液黏度。

②增大干燥风速和干燥速度。