涂布干燥过程中的张力稳定是实现高质量生产的核心挑战

在复杂的热质传递过程中,张力的精确控制是实现连续高效生产与保障产品质量的重要因素。尤其在溶剂去除阶段,涂层自重与物性变化、出风口参数、温度场分布、机械传动以及基材受热拉伸等因素,均易引发张力失稳,进而对涂层质量造成不利影响。当前广泛采用的双面悬浮干燥工艺虽提升了干燥效率,但由于基材失去物理支撑,在高速或大风量条件下易发生显著振动,进一步增加了张力控制的复杂性。

因此,深入研究干燥过程中基材振动特性与张力失稳机理,探明工艺参数与系统动态行为之间的内在关联,对开发先进控制策略、优化干燥工艺具有重要的理论价值与工程意义。

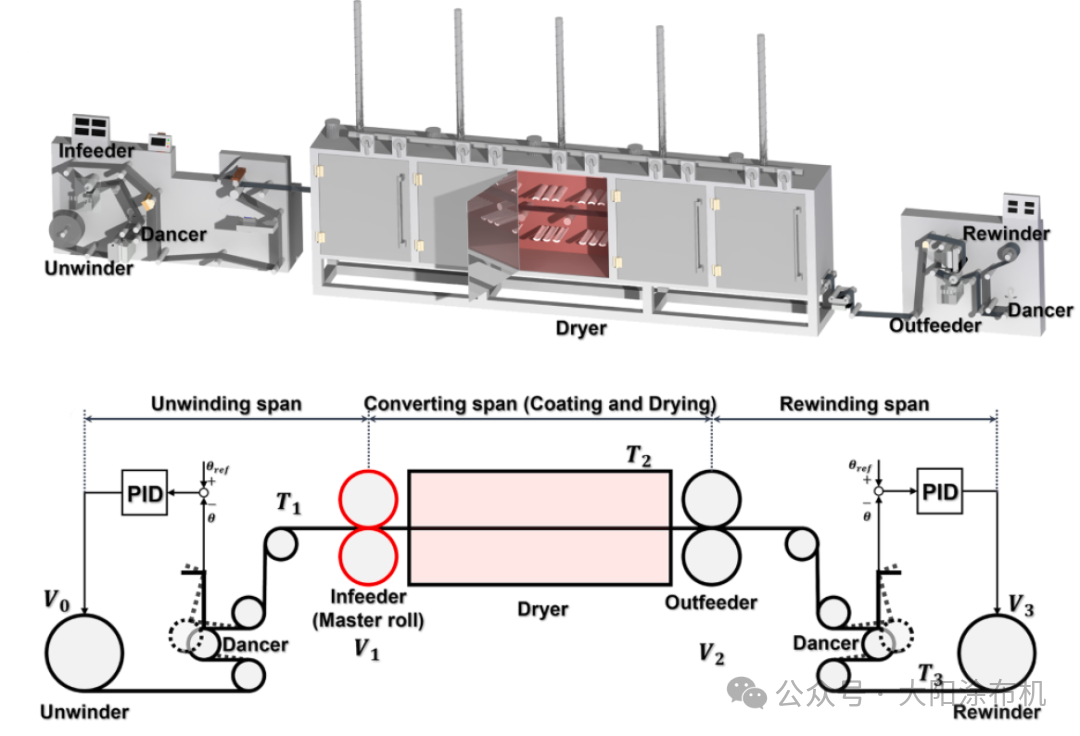

卷对卷制造系统及张力控制结构示意图

(图片来源:《Control methodology for tensioned web considering thermal behavior in roll-to-roll manufacturing systems》)

涂层自重与物性变化

涂层在干燥过程中的动态演变是张力波动的关键内在诱因。一是溶剂持续挥发致使涂层单位面积质量不断减轻,直接破坏原有张力平衡。二是随着液态组分减少,涂层流变特性发生显著转变,黏度与模量上升,并在此相变过程中产生显著的内部收缩应力。该应力作用于柔性基材,会迫使其发生弹性或塑性变形,从而直接干扰运行张力。

涂层厚度变化

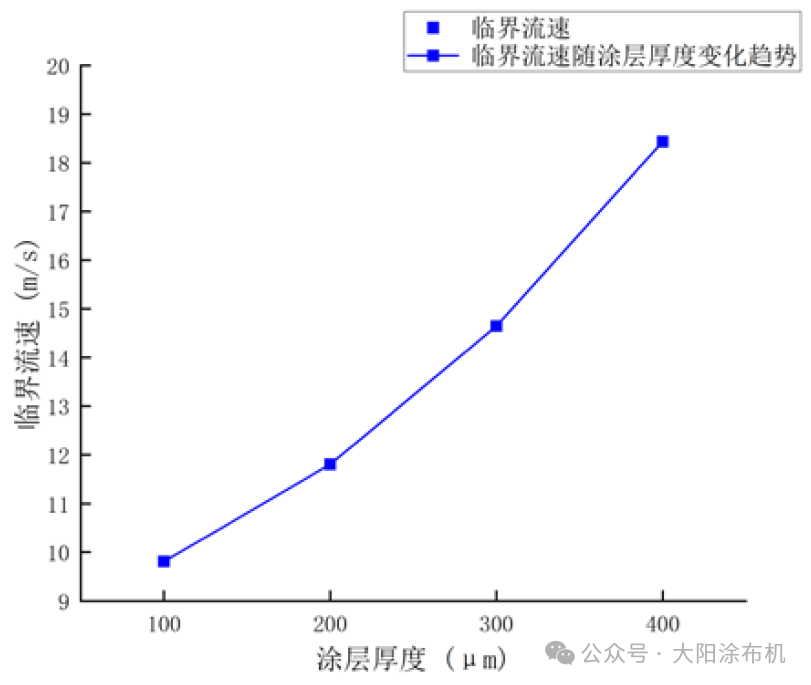

厚度的改变会显著影响涂层振动的临界条件,随着涂层厚度的增大,基材振动的临界流速也逐渐增大,即基材临界流速随涂层厚度的增大而增大。而薄涂层因更轻的自重和更复杂的内部应力分布,对张力波动与运行稳定性的影响更为显著,需在工艺控制中予以特别关注。

理论临界流速随涂层厚度变化趋势图

(图片来源:《锂电池极片干燥振动机理及特性研究》)

出风口设置

吹风口的分布均匀性:直接决定基材表面气流的稳定性,不均匀分布会引发局部风压差异,在基材横向引入不均匀应力,导致跑偏或抖动。总风量与出口风压共同构成作用于基材的气动载荷,其波动会转化为周期性激励。当激励频率接近系统固有频率时,可能引发共振,造成张力剧烈波动。

风向与吹风角度同样关键:垂直吹风在干燥的同时对基材产生压迫效应,增加等效张力;而特定角度的切向吹风则施加纵向拉伸或阻力,直接改变烘箱内的实际张力分布。气动参数设置需兼顾干燥效率与基材动态稳定性,通过优化配置实现高效干燥与稳定运行之间的平衡。

干燥箱结构示意图

(图片来源:https://mp.weixin.qq.com/s/xzFFClvtFzNN8PN0YjoIjg)

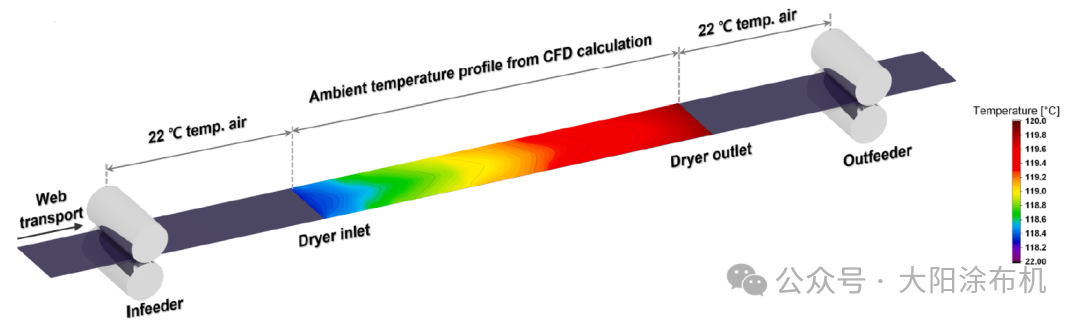

温度变化

在热风温度场中,基材受热产生膨胀趋势。但在卷对卷连续生产中,基材两端受张力约束,自由膨胀受抑制,于是在材料内部形成显著热应力。同时,热应力引发的基材变形又会反作用于内部的热传递过程与温度场分布,从而构成温度与变形间的双向耦合关系。

高温还会软化基材,造成其弹性模量与屈服强度下降,显著降低材料的承载能力。此时,即便载荷不大,基材也可能越过弹性临界点,产生不可逆的塑性伸长或蠕变变形。

基于流体分析的环境温度边界条件及不同干燥温度设置下的基材温度

(图片来源:《Control methodology for tensioned web considering thermal behavior in roll-to-roll manufacturing systems》)

机械传动与控制系统

在烘箱等封闭腔体内,由于无法直接安装张力检测装置,系统主要通过控制烘箱两端的张力辊实施调节。这种设置使基材在通过烘箱时产生纵向拉伸,其张力状态完全依赖入口与出口处张力辊的协同控制。

研究表明,系统张力与基材动态稳定性存在明确关联:适当增大张力可有效提高振动临界流速,增强系统稳定性。但这种提升呈现显著非线性特征——在较低张力区间效果明显,随张力继续增大,提升幅度逐渐减缓。这一规律揭示机械传动系统在张力控制中需要精细平衡:既要提供足够张力维持稳定,又要避免张力过大导致基材过度拉伸或塑性变形。

张力过大

基材形变与尺寸失准:基材被拉长、变窄,导致单位面积的涂布量发生变化,破坏产品设计的几何精度与一致性。

涂层均匀性破坏:过大的张力会使涂层在微观层面产生裂纹或与基材分离(特别是脆性涂层),严重影响产品功能。

断带风险激增:张力接近或超过基材的抗拉极限时,极易在干燥箱内或传动部位发生断裂,造成生产中断、物料报废和设备清理等严重后果。

张力过小

基材褶皱与跑偏:松弛的基材在热风冲击或辊筒传动下易产生横向褶皱,或偏离既定路径,造成持续的刮蹭与涂层损伤。

涂层表面缺陷:基材抖动会使涂层产生横向条纹或“橘皮”等表面缺陷。在极端情况下,松弛的基材会与导辊发生粘黏,导致涂层被彻底破坏。

传动失稳与堆料:张力过小可能导致基材在传动辊上打滑,破坏同步性,甚至在收放卷处发生松垮、堆料,迫使生产线停机。

张力波动

交替性质量缺陷:张力在“过大”与“过小”区间内波动,会导致产品不同区段交替出现拉伸变形与褶皱等问题,产生不均匀的“竹节”状外观或性能差异。

引发系统共振:特定频率的张力波动可能与机械传动系统的固有频率耦合,引发共振,放大基材的振动幅度,加剧上述所有缺陷,甚至对设备造成损伤。

涂层微观结构不均:持续的张力波动会干扰涂层内部分子的排列与溶剂的稳定挥发,导致涂层固化后的微观结构不均匀,影响其最终的电学、光学或力学性能。

基材特性

耐温性能:基材的软化温度是设定干燥温度的上限。工作温度必须低于此临界值,以防止基材因软化而丧失机械强度,在张力作用下发生不可控的拉伸变形。

抗蠕变性能:在恒定张力与高温的共同作用下,基材会发生缓慢的塑性伸长(蠕变)。参数设定需确保在干燥时长内,基材的蠕变量处于产品尺寸公差允许的范围内。

力学性能:通过力学试验机获取基材在不同温度下的弹性模量、屈服强度等关键数据,以确定其可承受的安全张力范围。同时,需评估基材在受热时的热膨胀系数及其产生的收缩张力,以维持运行稳定性。

涂布液特性

溶剂的沸点、蒸发潜热与扩散速率共同决定干燥动力学行为。温度设定需保障溶剂均匀挥发,避免表干内湿的“夹心”缺陷。剧烈挥发引发的涂层收缩应力与外部张力叠加可能超出基材承载极限,张力设定需预留安全空间。

张力闭环控制系统优化

建立基于检测与预测的双重控制机制。在烘箱入口与出口安装高精度张力传感器,实时监测张力变化。采用前馈—反馈复合控制策略:前馈单元基于热变形模型预测张力变化趋势,反馈单元通过PID控制器实时修正偏差。针对烘箱内部无法直接测量的问题,设计基于电机扭矩、转速等参数的张力观测器,实现张力的全流程精确控制。

气流与温度场协同调控

通过计算流体动力学仿真优化干燥箱内气流组织,确保吹风口分布均匀,避免局部风压突变。开发风量—风压—温度的协同控制算法,根据基材速度、宽度及干燥阶段自适应调节工艺参数,在保证干燥效率的同时有效抑制基材振动。构建分区温度控制系统,设置合理的温度梯度,结合红外测温实时监测基材温度分布,并通过热变形模型动态调整张力设定,以缓解热应力波动。

基于材料特性的智能控制

建立材料性能数据库,收录基材在不同温度下的弹性模量、屈服强度等关键参数。针对不同涂层厚度与涂布液特性,构建张力安全窗口模型,实现从经验设定向模型驱动的转变。引入机器学习算法,通过对历史生产数据的学习,持续优化控制参数,提升系统对不同材料组合的适应能力。

机械系统优化与振动抑制

对传动系统进行动态特性分析,通过优化辊筒布局与增设阻尼装置,提高系统固有频率,避免共振。采用伺服直驱技术以减小传动间隙,开发基于振动信号监测的预警系统,实时识别基材异常振动并自动调整工艺参数,避免振动加剧导致的张力失控。