在线除尘是实现涂布过程“污染实时拦截”的重要方法

在追求卓越涂布品质的车间里,那些看似微不足道、飘荡在空气中的细小尘埃,恰恰是精密涂层表面光洁度、缺陷、性能一致性的隐形杀手。它们悄无声息地落在基材或湿膜上,轻则形成令人头疼的麻点、凹坑或异物凸起,直接破坏产品外观;重则埋下附着力减弱、局部性能下降甚至引发后续工序缺陷的隐患。在线除尘是实现涂布过程“污染实时拦截”的重要方法,可以进一步地提高涂层附近环境的洁净度,及时消除机械磨损等带来的污染,是守护涂布品质稳定与可靠不可忽视的关键防线。

异物来源

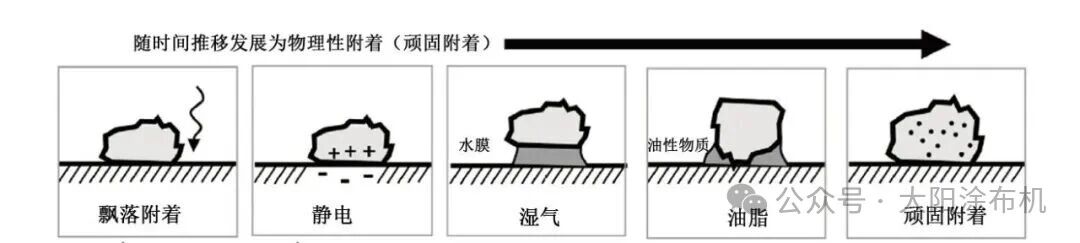

异物的状态多种多样,有的仅是附着,容易去除;有的则顽固附着,难以剥离。

图 异物的附着状态

涂布过程中材料表面产生的异物主要来源于以下途径:

原料自身携带

—基材(如薄膜、金属箔)在生产、分切或运输过程中表面残留的碎屑或微颗粒。

—浆料中的固体颗粒(如活性材料、导电剂)因分散不均或团聚形成的粉尘。

生产设备摩擦/磨损

—导辊、轴承、涂布头等机械部件高速运转时摩擦产生的金属/塑料微粒。

—设备老化或润滑剂劣化导致的碎屑脱落。

环境粉尘侵入

—车间空气流动携带的环境粉尘(如人员走动、设备振动扬起的微粒)。

—净化系统未覆盖区域(如低等级洁净区)的交叉污染。

静电吸附

—材料与导辊摩擦产生静电,吸附空气中带电粉尘(尤其常见于绝缘性基材)。

工艺操作残留

—涂布前处理(如清洗、电晕)未彻底清除的表面杂质。

—干燥过程中浆料溶剂挥发导致固体组分局部析出、脱落。

辅助材料污染

—背衬纸/离型膜剥离时产生的纸屑或涂层碎粒。

—输送带或承载台清洁不足遗留的残留物。

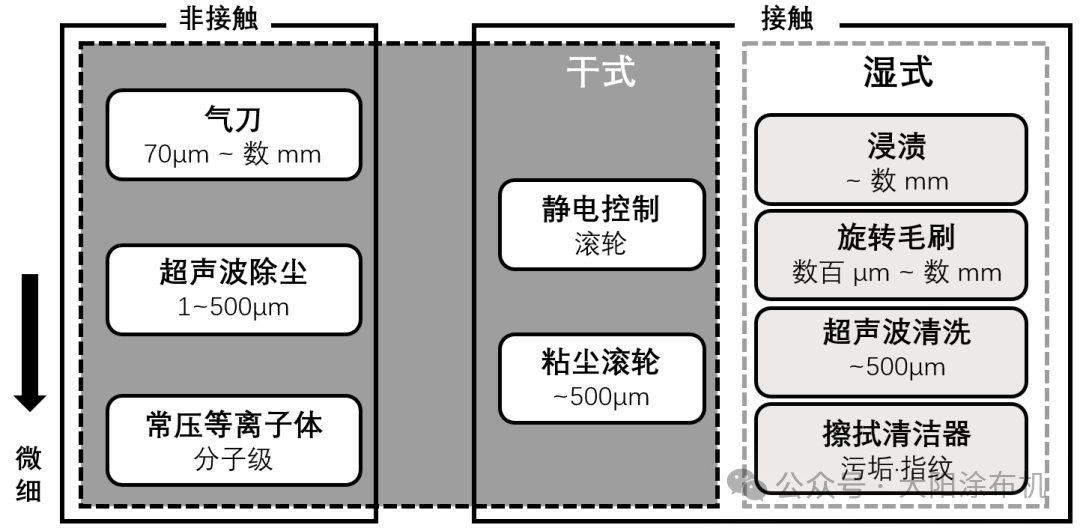

在线除尘方式

图 异物去除方法

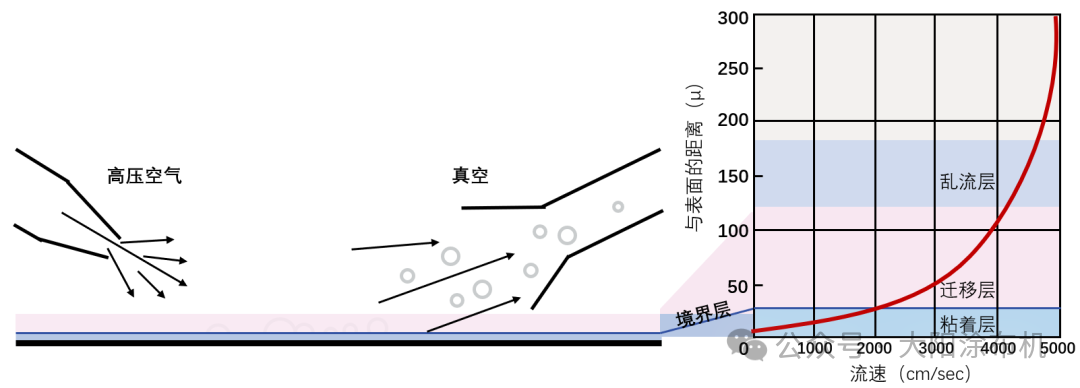

气刀除尘法

气刀除尘法通过喷射高压空气剥离基材表面异物,并由真空系统同步回收去除的污染物。但其有效性受限于空气阻力,气流在距离薄膜表面数十微米处显著衰减,导致边界层内微小异物的剥离力急剧下降(因风力减弱无法将异物卷扬至紊流层),故难以清除此类微粒。

气刀除尘法原理示意图

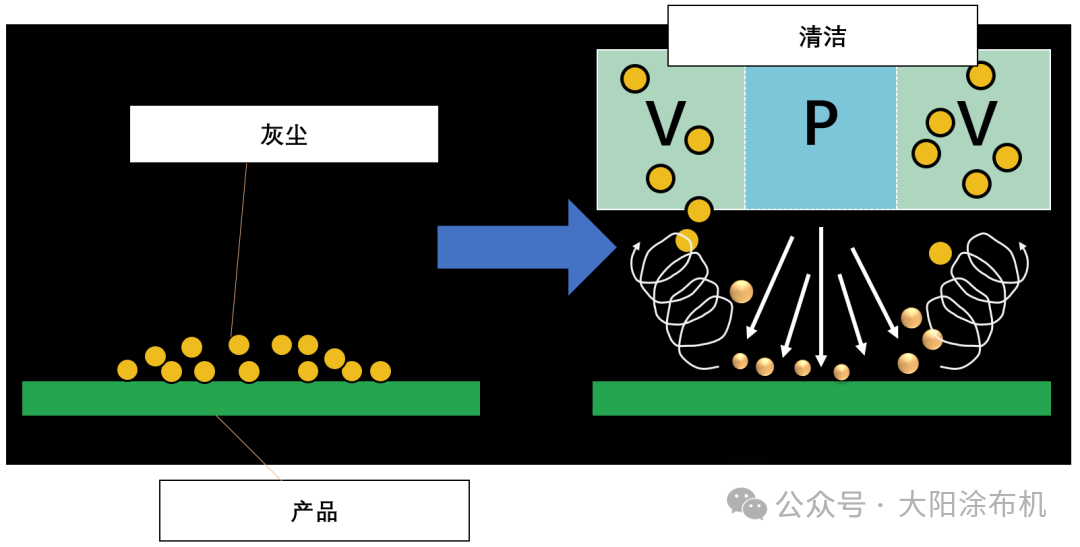

超声波除尘

通过超声波振动、升力、卡门涡街、紊流的共同作用,将超声波的剥离力传播至边界层内,使异物被卷扬起来,可实现 10 μm 以下的微粒清洁。

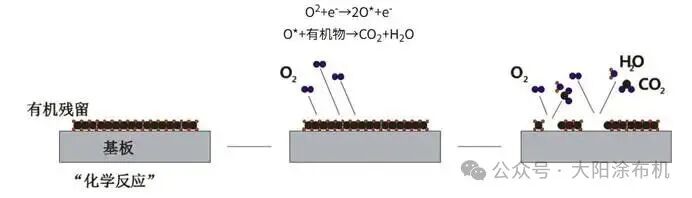

常压等离子体除尘是利用气体在特定的交变电场激荡下变成等离子体,等离子体在偏压作用下被加速产生动能,移动粒子轰击待清洗器件的表面,使污染物脱离表面,同时和污染物反应生成易挥发性的化合物,使表面污染物变成附着力低的粒子和气态物质。

氧气等离子清洗原理示意图

(图片来源:网络)

干式除尘

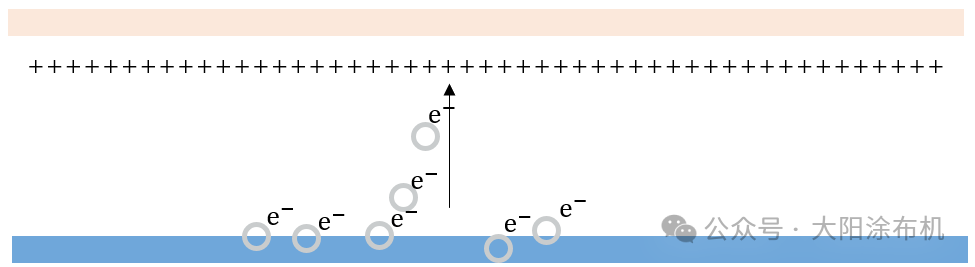

静电除尘

利用高压电场使带电异物向电极移动并被吸附到电极上,达到清除基材中异物的目的。

粘尘滚轮

粘性滚轮剥离附着在基材上的异物,再将异物从粘性滚轮转移到粘性胶带上进行去除(为防止异物再次转移,粘性胶带需适时更新)。

湿法除尘

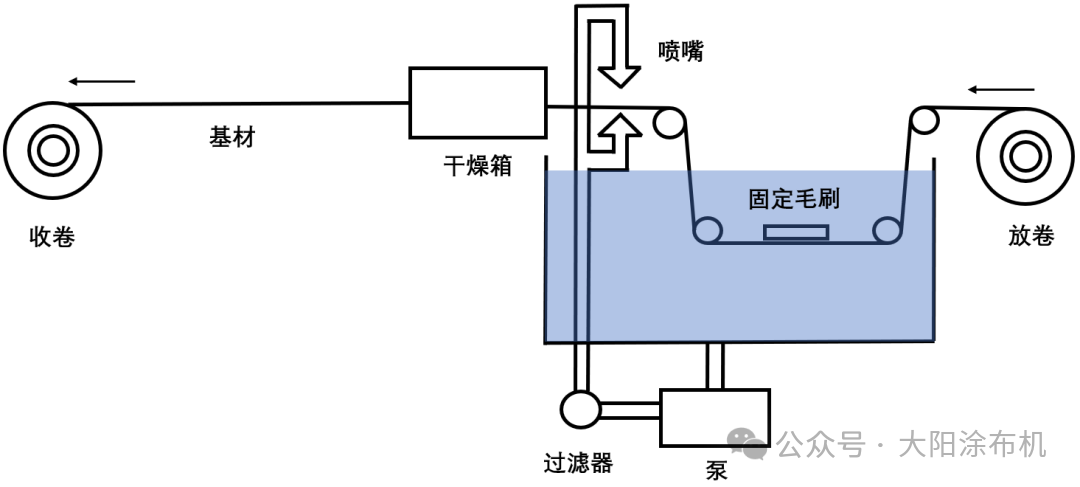

浸渍法

浸渍法是将基材浸入液体槽,使污染物溶解或剥离,有效去除附着混入薄膜的灰尘和碎屑,提升表面润湿性。

浸渍装置在液体中与固定毛刷接触,液体冲洗喷嘴和干燥箱沿薄膜行进方向依次布置:浸渍→毛刷接触清洁→液体冲洗→高温干燥,如下图。按基材行进方向顺序执行。

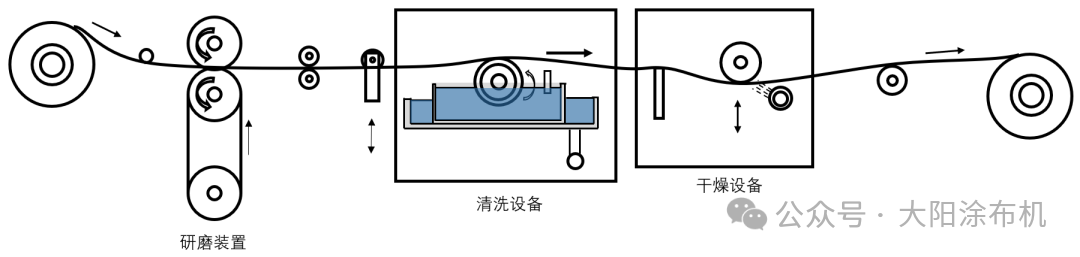

旋转毛刷法

旋转毛刷法通过连续配置在研磨装置后的清洁与干燥系统实现基材表面清洁。清洁装置由研磨装置、清洗设备、干燥设备三部分组成,通过逆向高速摩擦与溶液浸润协同剥离污染物,最终串联干燥装置完成全流程,如下图。

超声波清洗

超声波清洗除尘法通过高频声波在液体中激发空化效应,利用微气泡瞬间溃灭产生的高压冲击波剥离基材表面污染物,实现非接触式分子级清洁。

该装置通过弹性体包覆的驱动辊引导基材包绕接触,施加面压力并保持线速度差实现表面擦拭;下游喷射装置随即对擦拭面进行液体清洗,形成“机械摩擦+液体冲刷”的协同除尘流程。

擦拭清洁器

适用于去除残留在基材表面的油类、墨水、胶水、皮脂污渍等粘附性顽固异物。将溶剂或清洗液浸润在清洁布卷上,通过卷对卷方式输送清洁布,同时用该布擦拭基材以去除污垢。擦拭下来的污垢随着清洁布的卷取被随时排出,从而防止二次污染。

擦拭清洁器原理示意图

总结:

尘埃虽小,其害非轻。在线除尘绝非涂布产线上可被简化的辅助环节,而是贯穿品质防线、抵御异物侵袭的主动卫士。面对复杂多源的污染威胁,唯有精准识别异物特性,科学匹配除尘技术,方能实现对污染物的高效拦截与清除。它不仅是提升涂层外观与性能一致性的利器,更是保障工艺稳定性、降低后续风险、守护涂布产品核心竞争力的关键基石。